Medidas de Tableros de melamina

¿Cuáles son las medidas del tablero de melamina?

¿Cuánto miden las placas de melamina?

Medidas más frecuentes de tableros aglomerados

Largo y ancho de los tableros de melamina

Las medida que con mayor frecuencia encontraremos en el mercado serán la de:- 1220 mm × 2440 mm, siendo el lado de 2440 mm el largo y el que marca el sentido de la veta para los tableros de diseño semejante a la madera.

- 1830 mm × 2440 mm, es uno de mayor dimensión en el cual se suele trabajar proyectos más grandes.

Espesor de los tableros de melamina

Para las medidas anteriores los espesores de más frecuentes de los paneles melaminicos están entre:

Otras medidas de los tableros de melamina

Aviso legal

Todo el contenido y los materiales disponibles en este sitio web están protegidos por las leyes de copyright y las disposiciones de los tratados internacionales de copyright. Cualquier forma de reproducción, distribución, comunicación pública o transformación de esta obra queda totalmente prohibida. Los derechos de autor del presente pertenecen a todomelamine.blogspot.com salvo que se indique lo contrario. Todos los derechos reservados.

Melamina: Ventajas de usar melamina en muebles

Descubre las CINCO ventajas para construir muebles con melamina

Las principales ventajas de los tableros de melamina son: su gran durabilidad y resistencia a golpes, arañazos y humedad; su fácil mantenimiento y limpieza, gracias a su superficie no porosa; su económico precio en comparación con la madera maciza; su amplia variedad de acabados estéticos que imitan otras texturas; su ligereza, lo que facilita su manejo e instalación asi como su facilidad de ensamble con una sola herramienta.

Seguro que has oído hablar muchas veces de los muebles de melamina pero, ¿sabes realmente qué significa esta palabra? La melamina es un compuesto orgánico que tienen como fórmula química C3H6N6 siendo una resina que se usa principalmente como adhesivos para hacer madera aglomerada y contrachapado, usados en la construcción residencial y fabricación de muebles (laminados decorativos).

El diseño con melamina esta muy extendido, si no lo tienes demasiado claro, te recomiendo que le eches un vistazo a lo que te comento a continuación, ya que además de explicar qué es este tipo de material, vamos a hablarte de todas las ventajas de los muebles hechos con melamina.

Razones para elegir muebles de melamina

Con estas cinco pautas para conocer la melamina, sus características, las diferencias con la madera para la construcción de muebles y más.

1. Melamina super barato

Una de las grandes ventajas de los muebles de melamina es que son muy económicos en comparación con otros materiales. Por supuesto, el precio también dependerá del diseño y del tamaño de la pieza. Aun así, si comparamos dos muebles con las mismas características pero creados uno con melamina y otro con madera, siempre te resultará más ecónomica la melamina.

¿Cuanto cuesta la melamina?

El precio de la melamina depende del modelo, grosor, marca y medidas que desees. El precio promedio del tablero de melamina estandard varía entre los 40 USD y 80 USD aproximadamente.

2. Melamina super Resistente

Si por algo son valorados los muebles de melamina es por ser de lo más resistentes a diferentes situaciones. Así, este material melamina es capaz de resistir a las altas temperaturas, a la luz del sol, al moho, a las hormigas y a los parásitos. En algunos casos, incluso, las piezas realizadas en melamina pueden soportar el deterioro que genera un cigarro encendido, una plancha caliente o el agua hirviendo. Eso sí, lógicamente no está recomendado exponerlo a brasas sucesivas, ya que en la superficie pueden salir ampollas. Mención aparte merece su resistencia a la humedad. Por eso, es muy común encontrarlos en estancias como la cocina o el cuarto de baño, aunque hoy en día también son muy demandados para otras zonas de la casa y por supuesto, para todo tipo de piezas de mobiliario.

¿Cuál es la dureza de la melamina?

La melamina de calidad tiene una dureza que puede soportar 5500 ciclos o repeticiones de una acción de desgaste o frotamiento de su superficie antes de mostrar signos de degradación o pérdida de sus propiedades, como el color o la integridad estructural.

¿Cuánto peso soporta la melamina?

El peso que soporta la melamina se determina según la aplicación de la carga y el soporte estructural. La melamina puede soportar entre 100 y 200 kg en el caso de soporte horizontal estructural como una mesa de trabajo. Se reduce esta capacidad a unos 25 kg en estantes dependiendo el tamaño de la`pieza y la distribucion de los pesos.

Factores como la densidad del tablero y la instalación de soportes adecuados son cruciales para calcular el peso que resiste la melamina.

¿Cuánto grados de temperatura soporta la melamina?

La melamina tiene impresionantes capacidades de resistencia al calor, llega a soportar temperaturas de hasta 110 °C (230 °F) sin degradación significativa en su superficie. Los tableros de melamina son fabricados a altas temperaturas y soportan las temperaturas típicas de una vivienda (entre 70 y 90 °C), por lo que pueden usarse cerca de electrodomésticos como hornos.

Es importante diferenciar la resistencia al calor de la melamina en función del tiempo de exposición. En caso de exposición permanente, la temperatura máxima es de 50°C. En caso de exposición breve la temperatura máxima es de 90°C. En situaciones de exposición prolongada a altas temperaturas pueden aparecer fisuras y ampollas en la superficie del tablero. Recomiendo dar un espacio suficiente entre la fuente de calor y la superficie melaminizada con objeto de evitar la acumulación de calor permitiendo el enfriamiento adecuado.

3. Melamina de Fácil limpieza y mantenimiento

La melamina es muy fácil de limpiar. Esa es otra de las grandes ventajas de los muebles de melamina; es que resultan muy fáciles de limpiar, ya que este material es muy resistente tanto a las manchas como a los diferentes productos de limpieza que hay en el mercado, incluyendo los disolventes y los ácidos, que pueden estropear otros materiales.

Se recomienda, eso sí, utilizar con mucha precaución productos químicos creados para este tipo de materiales, como la silicona líquida o los limpiadores para madera es siempre mejor la limpieza con productos biodegradables o la limpieza en seco.

También hay que tener en cuenta que, como la melamina está polimerizada, es decir, no tiene poros, es resistente a la acción del agua y del vapor, ya que no puede penetrar en ella. Sin embargo, no se recomienda limpiar los muebles de melamina con agua si los cantos y los bordes no están protegidos o recubiertos.

4. Melamina en colores y una gran variedad de tonos

Por otro lado, hay que tener en cuenta que es posible encontrar muebles de melamina en una gran variedad de colores, por lo que no te resultará complicado encontrar piezas en este material para cualquier estancia del hogar (el dormitorio, el salón, el comedor, la cocina, el baño, el recibidor), independientemente del estilo y de las tonalidades que ya imperen en ésta. Lo mismo ocurre con las texturas. Eso sí, lo más común es encontrarlo en colores sólidos y en acabados que imitan el color de la madera.

5. Melamina de ensamble rápido con una herramienta

No necesitas taller ni herramientas caras para armar muebles de melamina. Con la ayuda de un taladro atornillador como herramienta básica lograras un importante ahorro de tiempo y esfuerzo a la hora de atornillar y desatornillar siendo tu mejor aliado.

Después de conocer todas las ventajas de la melamina, ¿te animas a escoger tus muebles en este material?

Ya sabes ¿Qué tipo de material es la melamina?

Repasemos la melamina es un compuesto orgánico que, debido a su unión con otros materiales, produce un material sintético muy resistente, comúnmente conocido como resina melamínica. Es tan resistente que es el principal componente de pegamentos y adhesivos. La melamina es solo el recubrimiento del tablero y puede utilizarse para cubrir diferentes tipos de tableros o soportes. El resultado tendrá por tanto distintas propiedades en función del soporte utilizado.

Conoce todo sobre la melamina para que tu mismo amuebles tu hogar o inicies un negocio exitoso.

¿Qué significa melamina para los profesionales?

En el lenguaje común conocemos este material como melamina, técnicamente y a nivel profesional se llama aglomerado melaminico.

Cual es la manera correcta de decir: ¿melamine o melamina?

Surge la duda de cómo se nombra ¿melamine o melamina? En los países de lengua inglesa el aglomerado melaminico es conocido como MELAMINE que viene a ser lo mismo.

Tipos de Melaminas

Los tipos de melamina según su tablero base son: Melamina aglomerado, Melamina MDF y Melamina Plywood. Lo habitual es que estos tipos de tableros plastificados se comercialicen recubiertos de melamina con un mismo diseño en ambas caras, a excepción de los cantos. En algunas ocasiones los fabricantes, especialmente en las gamas economicas, utiliza el diseño de calidad superior solo en una de las caras. La otra cara suele venir sin color ni recubierto viéndose el tablero crudo. Estos se usan cuando tan solo se verá una de las caras.

Es habitualmente que se utilizan tres tipos de soportes o tableros para recubrir con melamina:

- Aglomerado: MDP Tablero formado a partir de madera triturada.

- MDF: En este caso la madera se deshace en mayor medida, se convierte en fibras. Estas se unen mediante adhesivos y se prensan. El resultado ofrece un excelente soporte no solo para recubrir con melamina y también para otros tipos de acabados.

- Plywood: Llamado también Contrachapado o Triplay. Es menos habitual encontrarlo melaminado, sin embargo ofrece mejores propiedades mecánicas y resistencia a la humedad.

¿Qué tan buena es la melamina en muebles?

La alta resistencia a la humedad, la facilidad de limpieza y la posibilidad de desinfectar la superficie con una amplia variedad de productos los convierten en una opción perfecta para el mobiliario o los separadores de espacios.

TE PUEDE INTERESAR:

Planos para muebles de melamina pdf gratis

Libro que presenta planos de 100 diseños de muebles de melamina modernos.

Todo Melamine

Todo el contenido y los materiales disponibles en este sitio web están protegidos por las leyes de copyright y las disposiciones de los tratados internacionales de copyright. Cualquier forma comercial de reproducción, distribución, comunicación pública o transformación de esta obra queda totalmente prohibida. Los derechos de autor del presente pertenecen a todomelamine.blogspot.com salvo que se indique lo contrario. Todos los derechos reservados.

Instalar bisagras en puertas de melamina

¿Como instalar bisagras cangrejo? Colocar bisagras cazoleta o bisagras euro de manera sencilla.

Instalar bisagras europeas en muebles y puertas de cocina es un trabajo fácil cuando se sabe cómo hacer. Te mostraré cómo colocar las bisagras bidimensionales y fijar las puertas a los gabinetes. También te explico cómo hacer que tus puertas queden perfectamente alineadas colocadas con los tornillos de ajuste internos de las bisagras.

Instalar bisagras de cazoleta en tres pasos:

Siguiendo paso a paso estas tres indicaciones, podrás seleccionar e instalar bisagras así como realizar ajustes o cambiar las bisagras de muebles en uso.

Paso 1. Atornillar la bisagra en la puerta

Las bisagras para puertas de armarios y muebles de paquete plano vienen en dos secciones: La primera es la copa que se sujeta con tornillos en la puerta y los segunda es la placa que se sujeta en el gabinete. Comienza por desconectar las dos secciones de la bisagra e inserta la copa en la sección de la puerta con el orificio perforado previamente

Paso 2. Instalar la placa de la bisagra cazoleta en el gabinete

Ahora coloque la placa posterior de la bisagra en el gabinete. La placa posterior tiene orificios ovalados que permiten que se mueva ligeramente hacia arriba o hacia abajo cuando encaja en la puerta. Asegúrese de dejar estos tornillos ligeramente flojos para que sea fácil hacer pequeños ajustes si es necesario.

Paso 3. Fije la puerta al gabinete y asegure para terminar

Las bisagras tienen tornillos internos que le permiten ajustar la posición de la puerta en la parte frontal del gabinete. Se puede ajustar en altura, profundidad y ángulo. Atornille estos a la mitad y enganche las bisagras en los paneles posteriores. Asegúrese de que las puertas estén colocadas a la altura correcta y apriete los tornillos de la placa posterior. Use los tornillos internos para ajustar cómo se asientan las puertas en el gabinete.

Aprende más sobre las Bisagras para Melamina

Bisagras para trabajos en melamina

Partes de las bisagras de cazoleta

Que tipos de Bisagras cazoletas hay para melamina

- Bisagra cazoleta Lateral (Exterior): El canto del mueble o módulo queda tapado por la puerta una vez está cerrada.

- Bisagra cazoleta Intermedia (Central): La puerta una vez cerrada, solo tapa la mitad del espesor del tablero de soporte. Este tipo de bisagra es más indicado cuando tienes varios módulos seguidos.

- Bisagra cazoleta Interna (Interior): Esta bisagra se utiliza cuando la puerta queda por dentro del gabinete, evitando que sobresalga del canto quedando al ras con el canto lateral a la vista.

Bisagras especiales

Tamaños y medidas de las bisagras

- 26 mm: Se usan en puertas livianas, de hasta 15 mm de espesor, como en muebles pequeños de retail, puertas de baño o cocina.

- 35 mm: Se usan en puertas de 15 mm de espesor a más.

Plantillas para perforación de Bisagras de cazoleta

Preguntas frecuentes sobre bisagras para gabinetes de melamina:

¿Qué bisagra se usa en muebles de cocina?

¿Cuanto peso soporta una bisagra cazoleta?

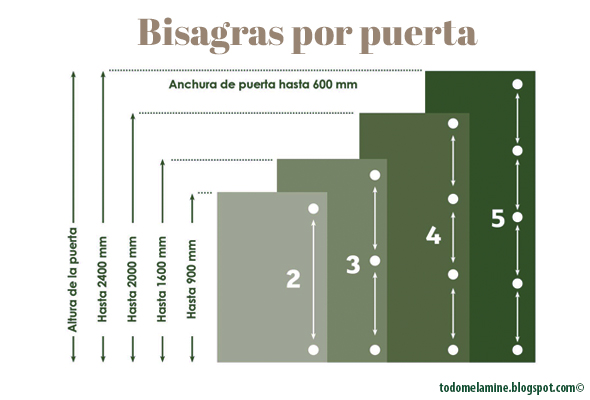

¿Cuantas bisagras son necesarias para una puerta?

Fuente: Como instalar bisagras en gabinetes de melamina

Puedes leer más acerca de este tema en:

⚒ ¿Instalacion de bisagras como un profesional?

Para conocer más sobre las partes de las bisagras mira el siguiente video:

Aviso legal

Todo el contenido y los materiales disponibles en este sitio web

están protegidos por las leyes de copyright y las disposiciones de los

tratados internacionales de copyright. Cualquier forma de

reproducción, distribución, comunicación pública o transformación de

esta obra queda totalmente prohibida. Los derechos de autor del

presente pertenecen a todomelamine.blogspot.com salvo que se indique lo contrario. Todos los derechos reservados.

MDF vs Aglomerado: Diferencias, tipos y precios

¿Que es el tablero aglomerado?

¿Que es el tablero MDF?

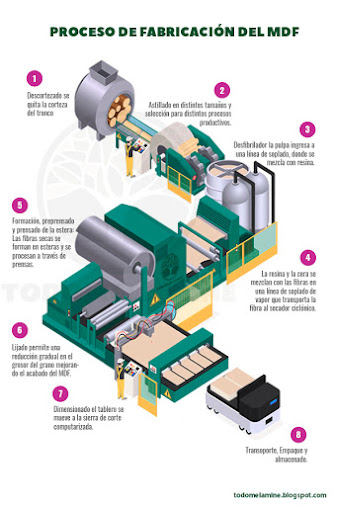

PROCESO DE FABRICACIÓN DEL MDF Y AGLOMERADO

¿CÓMO SE FABRICA EL TABLERO AGLOMERADO?

¿Qué tipo de madera es el aglomerado?

¿Qué pegamento se utiliza para fabricar el aglomerado?

¿CÓMO SE FABRICA EL MDF?

¿Que madera es el MDF?

¿Qué pasa si se moja la madera MDF?

¿Como proteger al MDF frente a la humedad?

Resistencia y estabilidad del MDF y el Aglomerado

Durante el proceso de fabricación y en función de los adhesivos, la cantidad de madera y la presión ejercida se pueden conseguir tableros, tanto aglomerados como MDF de prestaciones diferentes. Por tanto la comparación se puede volver compleja. Recuerda los tableros MDF de fibra de densidad media son más resistentes y pesados que los tableros de partículas porque tienen una densidad más alta.Caracteristicas físicas y mecánicas del Aglomerado (MDP)

- La madera aglomerada es como ya he dicho menos densa debido a su proceso de fabricación y a la distribución de los materiales que lo componen. Ahora si tenemos en cuenta lo que habitualmente encontramos en el mercado, por ejemplo un aglomerado de entre 15 y 18 mm de espesor, con una densidad aproximada de 630 kg/m3 no se comportara bien en situaciones extremas de flexión, torsión y pandeo igualmente tiene menor resistencia frente a la tracción.

- El rendimiento de sujeción del tornillo es igual cuando se colocan en la cara perpendicular pero es estadísticamente más alta cuando se colocan tornillos en los lados paralelos, esta situación es originada por que el tablero aglomerado tiene partículas más grandes y anchas por tal motivo el aglomerado posee mejor agarre estructural y capacidad de sujeción con tornillos.

- Los tableros de partículas aglomerada, al igual que otros productos a base de madera y muchos otros materiales de construcción, responderán a los cambios en humedad relativa del aire circundante teniendo un maximo de entre 8 y 11% de humedad y un hinchamiento de un 25% como maximo.Asimismo gracias a todas estas características es un material mas ligero.

Características físicas y mecánicas del MDF

- En comparación el MDF de espesor similar con una densidad aproximada de 620 kg/m3, podemos asegurar que el MDF tendrá un mejor comportamiento frente a la torsión siendo más estable. Es decir se doblará menos al cargar peso siendo mas resistente a la flexión.

- En las propiedades de tracción, el módulo de elasticidad y la resistencia a la flexión el MDF tienen ventajas positivas. Tambien las contracciones e hinchazón derivados de los cambios de humedad serán también menores.

- Los tornillos deberán sujetarse haciendo perforaciones guías cuando se necesiten fijar ya que los resultados señalaron que había una diferencia significativa donde la cara del material tenía una mayor capacidad de retención que las del lado.

- Cabe aclarar que le MDF por su composición mas densa es mas pesado.

Comercialización de MDF y aglomerados

- 122×244 cm

- 214×284 cm

Aplicación de Acabados

Precio

Existe también una diferencia sustancial en cuanto al precio. El MDF puede ser un 20% - 30% más caro que el aglomerado pero tengamos en cuenta que la presentación del tablero es mas grande. El aglomerado es mas económico pero limitado a determinados trabajos.Aviso legal

Todo el contenido y los materiales disponibles en este sitio web están protegidos por las leyes de copyright y las disposiciones de los tratados internacionales de copyright. Cualquier forma de reproducción, distribución, comunicación pública o transformación de esta obra queda totalmente prohibida. Los derechos de autor del presente pertenecen a todomelamine.blogspot.com salvo que se indique lo contrario. Todos los derechos reservados.