Los tableros de MDF (del inglés Medium Density Fibreboard = tablero de

densidad media) y los tableros AGLOMERADOS (MDP) son productos

obtenidos de la madera que tienen usos similares sin embargo

no son el mismo producto tienen algunas diferencias que los hacen

equivalentes y complementarios.

Debes de identificar perfectamente el tipo de tablero con el fabricarás tu

muebles siendo muy importante que los reconozcas fácilmente. Entonces ¿En qué

se diferencian el MDF y el Aglomerado? La diferencia entre el MDF y Aglomerado

es básicamente la densidad de sus componentes. En este post analizaremos

exhaustivamente sus principales características, diferencias y usos.

¿Que es el tablero aglomerado?

El aglomerado de madera es un tablero compuesto por

partículas de densidad media. Está hecho a partir de astillas de

madera y resinas que se presionan para producir paneles. Las virutas de

madera de gran tamaño se utilizan para formar el núcleo, y las virutas de

madera de partículas finas se utilizan en la superficie exterior. Como

resultado, el producto final tiene una textura exterior, una resistencia

uniforme lisa y una gran estabilidad dimensional.

También hay variaciones con un revestimiento de lámina de melamina, que son

populares para su uso en muebles prefabricados. Otra variación popular es el

RH (resistente a la humedad), que se utiliza a menudo en áreas

húmedas. El aglomerado llamado también MDP es muy popular como una

base o material de sustrato para fabricar gabinetes, cajas acústicas,

embalajes, encimeras de baños y cocinas que tienen una chapa o superficie

del laminado, relleno de puertas, material de soporte y relleno ligero,

construcción de muebles y demás. La madera aglomerada es por tanto un

material versátil y económico. Los espesores van desde los 5 mm a 32

mm.

¿Que es el tablero MDF?

El MDF es el acrónimo de Fibra de Densidad Media. Las láminas de

MDF están hechas de fibras de madera unidas por resina sintética y

comprimidas por presión y calor, dando como resultado tableros sólidos y

muy uniformes, con buen acabado y durabilidad. Debido a que las fibras

están orientadas aleatoriamente, esto permite que las herramientas de

corte las puedan cortar en cualquier dirección, entregando una

superficie lisa al tacto.

Este tipo de tablero está compuesto de

fibras de madera (aproximadamente un 85%) y resinas sintéticas

comprimidas, lo que le aporta una mayor densidad de la que presentan

aglomerados tradicionales o la madera contrachapada. Presenta un color

uniforme y a diferencia de la madera no tiene veta, lo que en parte

facilita el trabajo con este tipo de tableros.

Actualmente es el material más utilizado en carpintería, ya

que permite la aplicación de distintos acabados, como pintura simple y

lacada, pegado de láminas naturales o melaminas, o incluso la impresión de

patrones pero también se puede utilizar en revestimientos de paredes y

puertas. Una de las características fundamentales del MDF es la densidad

esta se sitúa entre 500 y 800 kg/m3, por encima de esta hablamos de alta

densidad y por debajo de baja densidad.

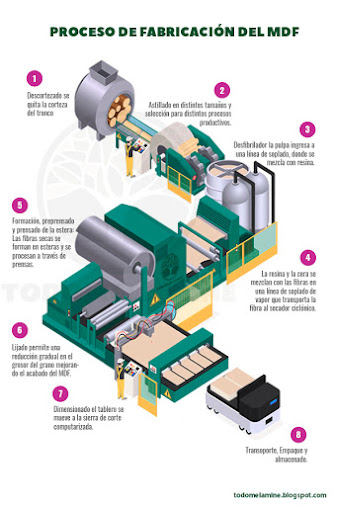

PROCESO DE FABRICACIÓN DEL MDF Y AGLOMERADO

Muchos aficionados tienen un cierto prejuicio con respecto al uso del

Aglomerado porque consideran que su calidad es inferior al MDF ¿Es realmente

el MDF mejor que el tablero Aglomerado MDP? ¿Es demasiada la

diferencia entre el MDF y el MDP aglomerado? ¿Cuál deberíamos elegir?

Es fácil confundirse, después de todo, los paneles de

MDF y Aglomerado son muy similares, incluso en los procesos de

fabricación y, por lo tanto, pueden generar algunas dudas.

¿CÓMO SE FABRICA EL TABLERO AGLOMERADO?

Para fabricar un tablero aglomerado se tritura la madera hasta

obtener pequeñas astillas que no serán tan pequeñas como las fibras. El

astillado reducirá la madera a un tamaño uniforme evitando el desperdicio de

la materia prima. Durante el proceso las astillas (chips) serán del

tamaño necesario para más adelante enviarlos a secar. Entonces una vez que se

completa el astillado se envían a una secadora, donde el proceso de

secado garantiza que tengan el nivel de humedad adecuado. Una vez que se

alcanza el nivel deseado de humedad, las astillas se tamizan para

separar las heterogéneas

en un cúmulo de tamaño uniforme.

En el proceso de prensado del aglomerado o tablero de partículas se le dará

una estructura de tres capas que consiste en una capa de astillas más

grandes que forman el centro del producto y partículas de madera más pequeñas

que forman las capas exteriores. El proceso de producción se continua

mezclando la materia prima con una variedad de resinas de formaldehído

como aglutinante y presionando la masa producida. Una vez que los chips están

dispuestos de acuerdo con las especificaciones deseadas, las placas se envían

a la prensa.

El prensado utiliza una prensa de alta temperatura para formar las tablas al

grosor deseado. Al presionar el producto, las partículas unidas se

adhieren firmemente una vez se haya completado el proceso de enfriamiento.

Después del enfriamiento, el proceso final produce tableros de partículas para

cumplir con las especificaciones deseadas de una multitud de proyectos.

El postratamiento implica varios pasos. La superficie del

aglomerado se lija para producir la superficie lisa y sin

recubrimiento que es característica del producto. Después de lijar, el

aglomerado se corta a las dimensiones deseadas del producto terminado. Una

vez que el aglomerado se ha cortado al tamaño deseado, el producto está

listo para su almacenamiento y envío a los centros de distribución y

minoristas. Dependiendo del uso previsto del aglomerado, un proceso

adicional, llamado laminado, aplica una capa decorativa (melaminizado) antes

del almacenamiento.

¿Qué tipo de madera es el aglomerado?

El tablero aglomerado es madera procesada. Pertenece al grupo de tableros que

utilizan en su fabricación (dependiendo de la zona dónde se fabriquen)

maderas duras o blandas como el pino, abeto, haya, chopo, en algunos países

bagazo de caña o incluso eucalipto o caucho así como también maderas

residuales.

¿Qué pegamento se utiliza para fabricar el aglomerado?

Para fabricar el aglomerado se prefieren los pegamentos de

formaldehído siempre que se requieran uniones estructurales fuertes

y para unir partículas para fabricar productos de madera compuesta. Las

colas de urea formaldehído y fenol formaldehído son las más

comúnmente utilizadas en productos de madera compuesta, como el MDF o

tableros de partículas. Otros tipos incluyen melamina, resorcinol, tanino

formaldehídos y epoxis.

¿CÓMO SE FABRICA EL MDF?

El MDF se fabrica descomponiendo la madera que es la materia prima principal.

La particularidad del MDF es que se fabrica a partir de

fibras de madera, es decir, se descompone la madera desfibrilandola

hasta un estado muy básico. Posteriormente se aplican adhesivos formando una

masa que luego es prensada para darle la forma definitiva.

El primer paso en la fabricación de tableros MDF es el descortezado.

Para obtener la mejor calidad del producto final se quita la corteza del

tronco. Esto disminuye la arena y los desechos orgánicos. También permite un

drenaje más rápido del agua y ayuda a un acabado de superficie más fino. Una

vez que se quita la corteza, se quita el tronco. El tambor astillador reduce

los troncos en astillas de forma uniforme.

Los chips resultantes, si son demasiado grandes, se pueden volver a cortar y

los chips de tamaño insuficiente se utilizan para otro propósito. Asimismo,

las virutas se lavan para verificar los defectos. El proceso también

elimina trozos de corteza, suciedad, polvo, etc.

Antes del proceso de desfibración, las virutas se recubren con cera de

parafina fundida. Esto pega los chips juntos. Las virutas pegadas se secan

luego transportándolas a través de un secador de aire caliente. Esto

elimina las fibras defectuosas. Después, las virutas se introducen en el

desfibrador durante unos minutos a alta temperatura mientras se muelen

para formar una pulpa. Desde el desfibrador, la pulpa ingresa a una línea de

soplado, donde se mezcla con resina.

La cera mejora la resistencia a la humedad y la resina inicialmente ayuda a

reducir la formación de grumos, pero finalmente es el principal

agente aglutinante. Luego se pasa a través de la secadora donde se seca

rápidamente.

Las fibras secas se transportan luego al sistema de formación de la estera.

Aquí se dejan caer sobre la cinta que se convierte en una alfombra uniforme

con la ayuda de los brazos de distribución. La alfombra se enrolla a través

de una serie de rodillos pesados que les dan el grosor deseado. Las

sierras para recortar bordes recortan los bordes del tapete para dar la

longitud deseada a la tabla. La fibra astillada de los bordes

se aspira y se recicla. Seguidamente, la estera se pasa a través de

la prensa en caliente para hacer la unión fuerte de las esteras de fibra. La

prensa en caliente permite prensar hasta 10 tapetes a la vez con los

espesores especificados. Las tablas se pesan en una plataforma de pesaje, se

enfrían a temperatura ambiente en un enfriador de estrellas y luego

se apilan en una plataforma. Luego se recortan con la ayuda de las

sierras al tamaño requerido. Por ultimo los tableros de MDF recortados se

apilan en el almacén desde donde se cargan en los camiones según la cantidad

requerida.

¿Que madera es el MDF?

El MDF es madera pre fabricada que proviene de las

fibras de madera procesada y las astillas de residuos industriales

madereros. Sin embargo, con el reciclaje y los problemas ambientales

convirtiéndose en la norma, también se están utilizando papel de desecho, seda

de maíz e incluso bagazo (fibras de caña de azúcar).

¿Qué pasa si se moja la madera MDF?

Es muy común y frecuente que los muebles hechos con tableros MDF se deformen o

hinchen si se encuentran en algún lugar donde están en contacto con agua o

humedad persistente. La exposición a la lluvia y a la humedad ambiental puede

causar un deterioro importante en la madera MDF.

¿Como proteger al MDF frente a la humedad?

Para proteger el MDF contra la humedad es necesario aplicarle una

cubierta exterior altamente durable. La madera MDF no es porosa

y necesita una capa de imprimación previa a la pintura para conseguir que

ésta agarre bien sobre la superficie. Aplica una capa y haz hincapié en las

juntas y cantos. Dentro de la pintura para MDF tienes las mismas opciones

que la madera eligiendo desde barnizar o tintar la madera, aplicar una

pintura a la tiza, un esmalte o una laca.

El laminado puede aplicarse a las tablas de MDF para que se vuelvan

más resistentes a la humedad. La melamina es un laminado de plástico

duro que se adhiere al MDF o es termoinducido en un procedimiento durante el

cual la resina melaminica se adhiere al MDF, creando una capa impermeable.

Un beneficio adicional de recubrir con melamina el MDF es que

los nocivos vapores del formaldehído se sellan y no se liberan en ambientes

donde podrían ser carcinogénicos. La otra manera es pintarlo con lacas o

selladores.

Resistencia y estabilidad del MDF y el Aglomerado

Durante el proceso de fabricación y en función de los adhesivos, la cantidad de madera y la presión ejercida se pueden conseguir tableros, tanto aglomerados como MDF de prestaciones diferentes. Por tanto la comparación se puede volver compleja. Recuerda los tableros MDF de fibra de densidad media son más resistentes y pesados que los tableros de partículas porque tienen una densidad más alta.Caracteristicas físicas y mecánicas del Aglomerado (MDP)

- La madera aglomerada es como ya he dicho menos densa debido a su proceso de fabricación y a la distribución de los materiales que lo componen. Ahora si tenemos en cuenta lo que habitualmente encontramos en el mercado, por ejemplo un aglomerado de entre 15 y 18 mm de espesor, con una densidad aproximada de 630 kg/m3 no se comportara bien en situaciones extremas de flexión, torsión y pandeo igualmente tiene menor resistencia frente a la tracción.

- El rendimiento de sujeción del tornillo es igual cuando se colocan en la cara perpendicular pero es estadísticamente más alta cuando se colocan tornillos en los lados paralelos, esta situación es originada por que el tablero aglomerado tiene partículas más grandes y anchas por tal motivo el aglomerado posee mejor agarre estructural y capacidad de sujeción con tornillos.

- Los tableros de partículas aglomerada, al igual que otros productos a base de madera y muchos otros materiales de construcción, responderán a los cambios en humedad relativa del aire circundante teniendo un maximo de entre 8 y 11% de humedad y un hinchamiento de un 25% como maximo.Asimismo gracias a todas estas características es un material mas ligero.

Características físicas y mecánicas del MDF

- En comparación el MDF de espesor similar con una densidad aproximada de 620 kg/m3, podemos asegurar que el MDF tendrá un mejor comportamiento frente a la torsión siendo más estable. Es decir se doblará menos al cargar peso siendo mas resistente a la flexión.

- En las propiedades de tracción, el módulo de elasticidad y la resistencia a la flexión el MDF tienen ventajas positivas. Tambien las contracciones e hinchazón derivados de los cambios de humedad serán también menores.

- Los tornillos deberán sujetarse haciendo perforaciones guías cuando se necesiten fijar ya que los resultados señalaron que había una diferencia significativa donde la cara del material tenía una mayor capacidad de retención que las del lado.

- Cabe aclarar que le MDF por su composición mas densa es mas pesado.

Comercialización de MDF y aglomerados

- 122×244 cm

- 214×284 cm

Aplicación de Acabados

Aglomerado: Si obviamos los

tableros recubiertos de melamina, el aglomerado tiene una superficie difícil

para la aplicación de acabados. Es prácticamente trabajoso dejarlo liso y

además debido a su alta porosidad absorberá una gran cantidad de producto. El

Aglomerado tiene limitaciones que favorecen su uso en artículos revestidos que

no necesiten acabado o directos como estantes, cajones y otras estructuras.

MDF: Lo contrario sucede con el

MDF ya que es una superficie ideal para aplicar acabados, por ejemplo

barnices, pinturas o lacas. Todavía mejor cuando mayor es la densidad del

tablero. Los paneles de MDF son extremadamente resistentes, con una superficie

menos porosa, lo que permite mejores acabados para las pinturas, creando

mayores posibilidades en el diseño de los entornos. Son ideales para muebles,

marcos y revestimientos. Sin embargo, son, en promedio, más caros que el

Aglomerado. Los tableros de MDF presentan maleabilidad, lo que permite la

formación de curvas.

Precio

Existe también una diferencia sustancial en cuanto al precio. El MDF puede ser un 20% - 30% más caro que el aglomerado pero tengamos en cuenta que la presentación del tablero es mas grande. El aglomerado es mas económico pero limitado a determinados trabajos.

¿MDF o MDP? Descubre cuál material es el más eficiente.

Aviso legal

Todo el contenido y los materiales disponibles en este sitio web están protegidos por las leyes de copyright y las disposiciones de los tratados internacionales de copyright. Cualquier forma de reproducción, distribución, comunicación pública o transformación de esta obra queda totalmente prohibida. Los derechos de autor del presente pertenecen a todomelamine.blogspot.com salvo que se indique lo contrario. Todos los derechos reservados.

No hay comentarios:

Publicar un comentario